Felgi samochodowe inżynieryjne (takie jak felgi do ciężkich pojazdów, takich jak koparki, ładowarki, ciężarówki górnicze itp.) są zazwyczaj wykonane ze stali lub stopów aluminium. Proces produkcyjny obejmuje wiele etapów, od przygotowania surowca, obróbki formującej, montażu spawalniczego, obróbki cieplnej po obróbkę powierzchni i końcową kontrolę. Poniżej przedstawiono typowy proces produkcyjny felg samochodowych inżynieryjnych

1. Przygotowanie surowca

Wybór materiału: Felgi zazwyczaj wykorzystują stal o wysokiej wytrzymałości lub materiały ze stopu aluminium. Materiały te muszą mieć dobrą wytrzymałość, trwałość, odporność na korozję i zmęczenie.

Cięcie: Cięcie surowców (np. płyt stalowych lub stopów aluminium) na paski lub arkusze o określonych rozmiarach w celu przygotowania ich do dalszej obróbki.

2. Formowanie pasa obręczy

Formowanie walcowane: Cięty arkusz metalu jest walcowany w kształt pierścienia przez maszynę do formowania walcowego, aby nadać podstawowy kształt paska obręczy. Siła i kąt muszą być precyzyjnie kontrolowane podczas procesu walcowania, aby zapewnić, że rozmiar i kształt obręczy spełniają wymagania projektowe.

Obróbka krawędzi: Użyj specjalistycznego sprzętu, aby zagiąć, wzmocnić lub sfazować krawędź obręczy w celu zwiększenia wytrzymałości i sztywności obręczy.

3. Spawanie i montaż

Spawanie: zespawać dwa końce uformowanego paska obręczy, aby utworzyć kompletny pierścień. Zazwyczaj odbywa się to przy użyciu automatycznego sprzętu spawalniczego (takiego jak spawanie łukowe lub spawanie laserowe), aby zapewnić jakość i spójność spawania. Po spawaniu wymagane jest szlifowanie i czyszczenie w celu wyeliminowania zadziorów i nierówności na spoinie.

Montaż: montaż paska obręczy z innymi częściami obręczy (takimi jak piasta, kołnierz itp.), zwykle poprzez mechaniczne prasowanie lub spawanie. Piasta to część, która jest montowana z oponą, a kołnierz to część, która jest połączona z osią pojazdu.

4. Obróbka cieplna

Wyżarzanie lub hartowanie: obróbka cieplna, taka jak wyżarzanie lub hartowanie, jest wykonywana na spawanej lub zmontowanej obręczy w celu wyeliminowania naprężeń wewnętrznych i poprawy wytrzymałości i wytrzymałości materiału. Proces obróbki cieplnej musi być przeprowadzany w precyzyjnie kontrolowanej temperaturze i czasie, aby zapewnić, że właściwości fizyczne materiału spełniają wymagania.

5. Obróbka skrawaniem

Toczenie i wiercenie: precyzyjna obróbka obręczy przy użyciu obrabiarek CNC, w tym toczenie wewnętrznych i zewnętrznych powierzchni obręczy, wiercenie otworów (takich jak otwory na śruby montażowe) i fazowanie. Te operacje obróbki wymagają wysokiej precyzji, aby zapewnić równowagę i dokładność wymiarową obręczy.

Kalibracja wyważenia: Wykonaj dynamiczny test wyważenia na obrobionej obręczy, aby zapewnić jej stabilność podczas obracania się z dużą prędkością. Wprowadź niezbędne korekty i kalibracje na podstawie wyników testu.

6. Obróbka powierzchni

Czyszczenie i usuwanie rdzy: Oczyść, usuń rdzę i odtłuść felgę, aby usunąć warstwę tlenku, plamy oleju i inne zanieczyszczenia z powierzchni.

Powłoka lub galwanizacja: Obręcz zazwyczaj musi zostać poddana obróbce antykorozyjnej, takiej jak natryskiwanie podkładu, warstwa wierzchnia lub galwanizacja (taka jak galwanizacja, chromowanie itp.). Powłoka powierzchniowa nie tylko zapewnia piękny wygląd, ale także skutecznie zapobiega korozji i utlenianiu, wydłużając żywotność obręczy.

7. Kontrola jakości

Kontrola wyglądu: Sprawdź, czy na powierzchni felgi nie występują wady, takie jak zarysowania, pęknięcia, pęcherzyki lub nierówność powłoki.

Kontrola wymiarów: Użyj specjalnych narzędzi pomiarowych, aby sprawdzić rozmiar, okrągłość, wyważenie, położenie otworów itp. obręczy, aby upewnić się, że spełnia ona specyfikacje projektowe i standardy jakości.

Badanie wytrzymałości: Obręcze poddawane są badaniom wytrzymałości statycznej i dynamicznej, obejmującym ściskanie, rozciąganie, zginanie i inne właściwości, aby sprawdzić ich niezawodność i trwałość podczas rzeczywistego użytkowania.

8. Opakowanie i dostawa

Opakowanie: Obręcze, które przejdą wszystkie kontrole jakości, zostaną zapakowane, zazwyczaj w opakowanie odporne na wstrząsy i wilgoć, aby chronić obręcze przed uszkodzeniem w czasie transportu.

Dostawa: Zapakowane felgi zostaną wysłane zgodnie z zamówieniem i przetransportowane do klientów lub dealerów.

Proces produkcyjny inżynieryjnych felg samochodowych obejmuje wiele etapów precyzyjnego przetwarzania, w tym przygotowanie materiału, formowanie, spawanie, obróbkę cieplną, obróbkę mechaniczną i powierzchniową itp., aby zapewnić, że felgi mają doskonałe właściwości mechaniczne i odporność na korozję. Na każdym etapie wymagana jest ścisła kontrola jakości, aby zapewnić, że felgi mają długoterminową trwałość i niezawodność w trudnych warunkach pracy.

Jesteśmy chińskim liderem w projektowaniu i produkcji kół terenowych oraz wiodącym na świecie ekspertem w projektowaniu i produkcji komponentów obręczy. Wszystkie produkty są projektowane i produkowane zgodnie z najwyższymi standardami jakości, a my mamy ponad 20 lat doświadczenia w produkcji kół.

Oferujemy szeroką gamę felg do sprzętu budowlanego, w tym ładowarek kołowych, ciężarówek przegubowych, równiarek, koparek kołowych i wielu innych modeli. Jesteśmy oryginalnym dostawcą felg w Chinach dla znanych marek, takich jak Volvo, Caterpillar, Liebherr i John Deere.

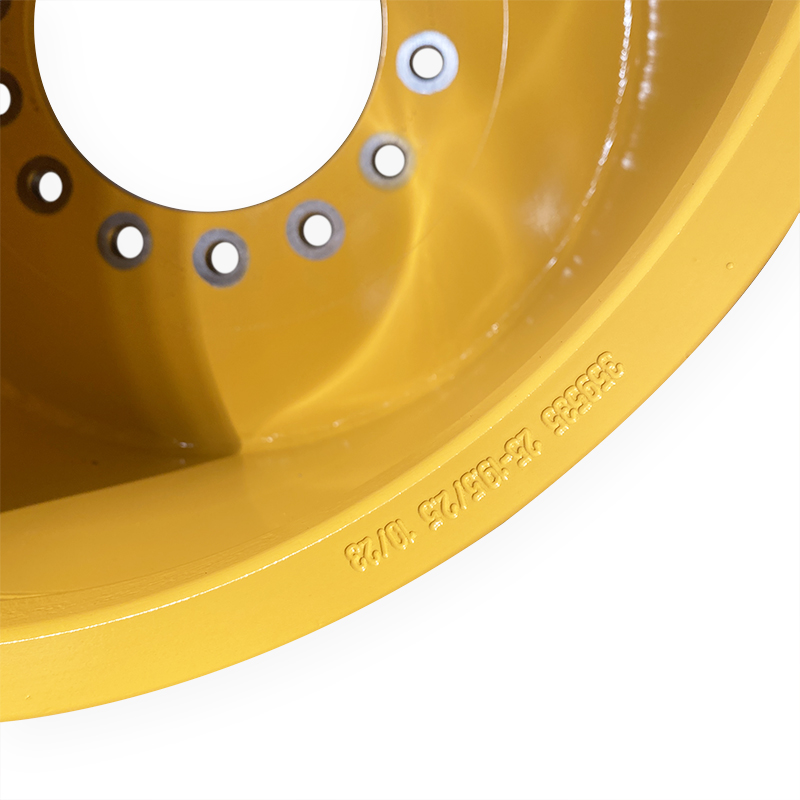

TenObręcze 19,50-25/2,5zapewniamyŁadowarki kołowe JCBcieszą się dużym uznaniem klientów. 19.50-25/2.5 to felga o strukturze 5PC przeznaczona do opon TL, powszechnie stosowana w ładowarkach kołowych i zwykłych pojazdach.

Poniżej przedstawiono rozmiary ładowarek kołowych, które możemy wyprodukować.

| Ładowarka kołowa | 14.00-25 |

| Ładowarka kołowa | 17.00-25 |

| Ładowarka kołowa | 19.50-25 |

| Ładowarka kołowa | 22.00-25 |

| Ładowarka kołowa | 24.00-25 |

| Ładowarka kołowa | 25.00-25 |

| Ładowarka kołowa | 24.00-29 |

| Ładowarka kołowa | 25.00-29 |

| Ładowarka kołowa | 27.00-29 |

| Ładowarka kołowa | DW25x28 |

Jak prawidłowo używać ładowarki kołowej?

Ładowarki kołowe są powszechnym typem maszyn inżynieryjnych, głównie używanych w pracach ziemnych, górnictwie, budownictwie i innych okazjach do załadunku, transportu, układania i czyszczenia materiałów. Prawidłowe użytkowanie ładowarek kołowych może nie tylko poprawić wydajność pracy, ale także zapewnić bezpieczeństwo operacyjne. Poniżej przedstawiono podstawowe metody i kroki korzystania z ładowarek kołowych:

1. Przygotowanie przed operacją

Dokonaj przeglądu sprzętu: Sprawdź wygląd i stan poszczególnych podzespołów ładowarki kołowej, w tym opon (sprawdź ciśnienie w oponach i ich zużycie), układu hydraulicznego (czy poziom oleju jest prawidłowy, czy nie ma wycieków), silnika (sprawdź olej silnikowy, płyn chłodzący, paliwo, filtr powietrza itp.).

Kontrola bezpieczeństwa: Upewnij się, że wszystkie urządzenia bezpieczeństwa działają prawidłowo, takie jak hamulce, układy kierownicze, światła, klaksony, znaki ostrzegawcze itp. Sprawdź, czy pasy bezpieczeństwa, wyłączniki bezpieczeństwa i gaśnice w kabinie są w dobrym stanie.

Kontrola środowiskowa: Sprawdź, czy w miejscu pracy nie ma przeszkód lub potencjalnych zagrożeń, a także upewnij się, że podłoże jest twarde i płaskie, bez widocznych przeszkód lub innych potencjalnych zagrożeń.

Uruchom sprzęt: Wejdź do kabiny i zapnij pas bezpieczeństwa. Uruchom silnik zgodnie z instrukcją obsługi, poczekaj, aż sprzęt się rozgrzeje (szczególnie w zimne dni) i obserwuj kontrolki i systemy alarmowe na desce rozdzielczej, aby upewnić się, że wszystkie systemy działają prawidłowo.

2. Podstawowa obsługa ładowarek kołowych

Wyreguluj siedzenie i lusterka: Wyreguluj siedzenie do wygodnej pozycji i upewnij się, że dźwignie sterujące i pedały można łatwo obsługiwać. Wyreguluj lusterka wsteczne i lusterka boczne, aby zapewnić wyraźny widok.

Dźwignia sterowania pracą:

Dźwignia obsługi łyżki: służy do sterowania podnoszeniem i przechylaniem łyżki. Pociągnij dźwignię do tyłu, aby podnieść łyżkę, pchnij do przodu, aby opuścić łyżkę; pchnij w lewo lub prawo, aby kontrolować przechył łyżki.

Dźwignia sterowania jazdą: zwykle ustawiona po prawej stronie kierowcy do jazdy do przodu i do tyłu. Po wybraniu biegu do przodu lub do tyłu stopniowo naciskaj pedał przyspieszenia, aby kontrolować prędkość.

Operacja podróżnicza:

Start: Wybierz odpowiedni bieg (zazwyczaj 1. lub 2. bieg), powoli naciśnij pedał gazu, ruszaj delikatnie i unikaj gwałtownego przyspieszania.

Kierowanie: Powoli obracaj kierownicą, aby kontrolować kierowanie, unikaj ostrych zakrętów przy dużych prędkościach, aby zapobiec przewróceniu się pojazdu. Utrzymuj stałą prędkość pojazdu, aby zapewnić stabilność pojazdu.

Operacja ładowania:

Zbliżanie się do stosu materiału: Zbliżaj się do stosu materiału z niewielką prędkością, upewnij się, że łyżka jest stabilna i blisko podłoża, i przygotuj się do wsypania materiału.

Łopatowanie materiału: Gdy wiadro zetknie się z materiałem, stopniowo podnieś wiadro i przechyl je do tyłu, aby łopatą nabrać odpowiednią ilość materiału. Upewnij się, że wiadro jest równomiernie załadowane, aby uniknąć mimośrodowego ładowania.

Podnoszenie łyżki: Po załadowaniu należy podnieść łyżkę na odpowiednią wysokość transportową, uważając, aby nie była za wysoko lub za nisko, aby zachować czyste pole widzenia i stabilność.

Przenoszenie i rozładowywanie: Transportuj materiał do wyznaczonego miejsca z niską prędkością, a następnie powoli opuszczaj wiadro, aby płynnie rozładować materiał. Podczas rozładowywania upewnij się, że wiadro jest wyważone i nie opróżniaj go nagle.

3. Kluczowe punkty dla bezpiecznej eksploatacji

Zachowaj stabilność: Unikaj jazdy bokiem lub ostrych zakrętów na zboczach, aby zachować stabilność ładowarki. Podczas jazdy po zboczu staraj się jechać prosto w górę i w dół, aby uniknąć ryzyka wywrócenia.

Unikaj przeciążania: Ładuj rozsądnie zgodnie z ładownością ładowarki, aby uniknąć przeciążenia. Przeciążenie wpłynie na bezpieczeństwo operacyjne, zwiększy zużycie sprzętu i skróci jego żywotność.

Zachowaj dobrą widoczność: Podczas załadunku i transportu upewnij się, że kierowca ma dobrą widoczność, zwłaszcza podczas pracy w trudnych warunkach lub w zatłoczonych miejscach. Zachowaj szczególną ostrożność.

Wolna praca: Podczas załadunku i rozładunku zawsze pracuj przy niskiej prędkości i unikaj gwałtownego przyspieszania lub hamowania. Szczególnie podczas jazdy maszyną blisko stosu materiału, pracuj delikatnie.

4. Konserwacja i pielęgnacja po eksploatacji

Czyszczenie sprzętu: Po zakończeniu pracy należy wyczyścić ładowarkę kołową, szczególnie łyżkę, wlot powietrza do silnika i chłodnicę, gdzie łatwo gromadzi się kurz i brud.

Sprawdź zużycie: Sprawdź, czy opony, łyżki, punkty zawiasów, przewody hydrauliczne, siłowniki i inne części nie są uszkodzone, luźne lub nie przeciekają.

Tankowanie i smarowanie: Tankuj ładowarkę w razie potrzeby, sprawdzaj i uzupełniaj różne środki smarne, takie jak olej hydrauliczny i olej silnikowy. Utrzymuj wszystkie punkty smarowania dobrze nasmarowane.

Rejestrowanie stanu sprzętu: Prowadź rejestr operacji i stanu sprzętu, obejmujący czas pracy, stan konserwacji, rejestr usterek itp., aby ułatwić codzienne zarządzanie i konserwację.

5. Postępowanie w sytuacjach awaryjnych

Awaria hamulców: Natychmiast zmień bieg na niższy, zwolnij silnikiem i zatrzymaj się powoli; w razie konieczności użyj hamulca awaryjnego.

Awaria układu hydraulicznego: Jeśli układ hydrauliczny ulegnie awarii lub zacznie przeciekać, należy natychmiast przerwać pracę, zatrzymać ładowarkę w bezpiecznym miejscu i sprawdzić ją lub naprawić.

Alarm awarii sprzętu: Jeżeli na desce rozdzielczej pojawi się sygnał ostrzegawczy, należy natychmiast sprawdzić przyczynę awarii i w zależności od sytuacji podjąć decyzję o kontynuacji eksploatacji lub naprawie urządzenia.

Korzystanie z ładowarek kołowych wymaga ścisłego przestrzegania procedur operacyjnych, znajomości różnych urządzeń sterujących i funkcji, dobrych nawyków jazdy, regularnej konserwacji i opieki oraz ciągłego zwracania uwagi na bezpieczeństwo operacyjne. Rozsądne użytkowanie i konserwacja mogą nie tylko wydłużyć żywotność sprzętu, ale także poprawić wydajność operacyjną i zapewnić bezpieczeństwo placu budowy.

Nasza firma zajmuje się głównie produkcją obręczy górniczych, obręczy do wózków widłowych, obręczy przemysłowych, obręczy rolniczych, innych elementów obręczy i opon.

Poniżej przedstawiamy różne rozmiary felg, jakie nasza firma może wyprodukować dla różnych dziedzin:

Rozmiary maszyn inżynieryjnych: 7,00-20, 7,50-20, 8,50-20, 10,00-20, 14,00-20, 10,00-24, 10,00-25, 11,25-25, 12,00-25, 13,00-25, 14,00-25, 17,00-25, 19,50-25, 22,00-25, 24,00-25, 25,00-25, 36,00-25, 24,00-29, 25,00-29, 27,00-29, 13,00-33

Rozmiary wydobycia: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

Rozmiary wózków widłowych: 3,00-8, 4,33-8, 4,00-9, 6,00-9, 5,00-10, 6,50-10, 5,00-12, 8,00-12, 4,50-15, 5,50-15, 6,50-15, 7,00-15, 8,00-15, 9,75-15, 11,00-15, 11,25-25, 13,00-25, 13,00-33,

Rozmiary pojazdów przemysłowych to: 7,00-20, 7,50-20, 8,50-20, 10,00-20, 14,00-20, 10,00-24, 7,00x12, 7,00x15, 14x25, 8,25x16,5, 9,75x16,5, 16x17, 13x15,5, 9x15,3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x28

Rozmiary maszyn rolniczych to: 5,00x16, 5,5x16, 6,00-16, 9x15,3, 8LBx15, 10LBx15, 13x15,5, 8,25x16,5, 9,75x16,5, 9x18, 11x18, W8x18, W9x18, 5,50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38, DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

Nasze produkty charakteryzują się jakością światową.

Czas publikacji: 14-09-2024